行業(yè)背景

隨著工業(yè)自動化的進步和發(fā)展�����,制造業(yè)也隨之面臨著多種問題:生產線環(huán)節(jié)眾多���,生產的質量難以追溯跟蹤����,生產進度和產品信息無法快速準確的獲知����,傳統(tǒng)的工作流程面臨工作人員手工錄入數據量大,錯誤數據多的難題�,生產效率得不到提升。

國家大力倡導傳統(tǒng)行業(yè)的信息化發(fā)展����,希望借助物聯網的浪潮來加快制造加工行業(yè)的轉型升級,面臨社會信息化發(fā)展的壓力和行業(yè)必須解決的問題��,行業(yè)迫切需要一套真正符合其需求的解決方案!

方案簡述

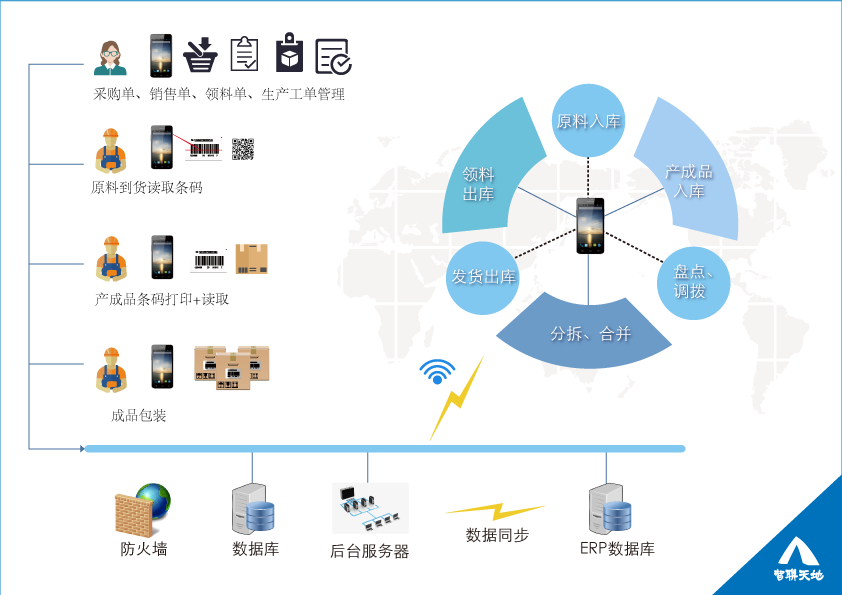

江蘇智聯天地科技有限公司提供了針對制造加工行業(yè)的生產管理系統(tǒng)IoTMes����,系統(tǒng)實現了物料管理,產線管理�,質量跟蹤�����,倉儲管理及數據分析幾大模塊�,結合公司N5000/N7000R系列產品(采用專業(yè)攝像頭+軟解碼技術替代傳統(tǒng)掃描頭,配備NFC識讀���,應用條碼+GPRS/WiFi技術)��,可以實現生產線實時數據管理�,不但解決員工生產錄入問題�����,還可滿足在線生產調度的需求�����。不但提高了數據準確性,精確了員工績效考核��,還提高了生產效率�,在有限的工作時間讓員工發(fā)揮更大的工作能力,完全符合行業(yè)復合需求�。

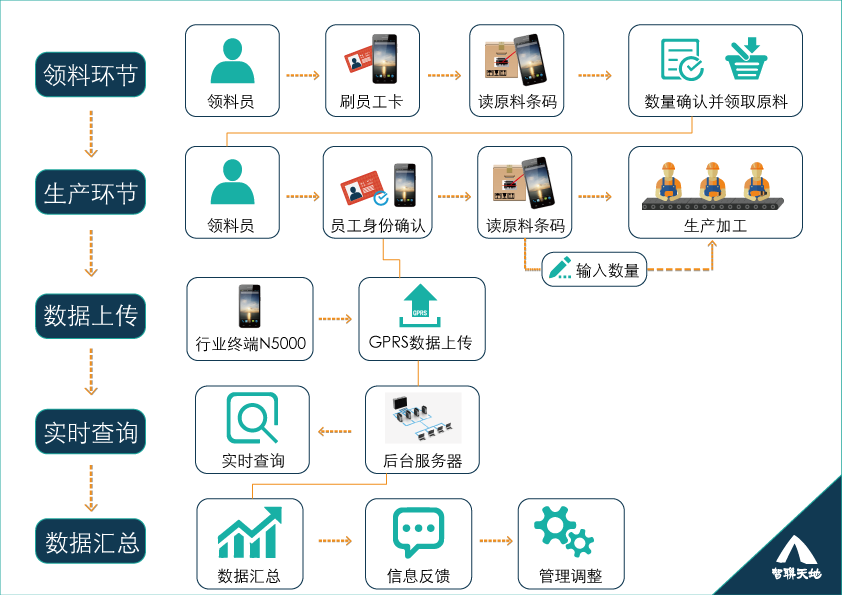

方案實施圖

l 領料員領料

領料員進行身份確認:(使用手持移動終端讀取領料員IC卡)

領料員進行領料:(使用手持移動終端讀取物料條碼,確認原料數量)

l 生產流程

確認每個工位上的員工卡�,記錄員工領取原料數量(使用手持移動終端記錄領取人和物料條碼); 員工結束每一件半成品原料加工后�����,開始第二件原料加工時����,再讀取原料條碼 開始第二件原料加工,結束再讀取原料條碼����,再讀取員工卡結束加工流程,進入下一道工序���。

l 數據匯總

通過GPRS實時統(tǒng)一上傳至后臺服務器���;財務人員以及管理人員能夠進行數據的查詢����;隨時查看各工位員工加工進度����;查看每個員工所做數量等信息;

相關產品

成功案例1

智聯天地N5000助跑松下制造加快生產管理升級

1. 客戶背景

松下集團成立于1918年�����,是世界著名的綜合型的大型電子企業(yè)���,主要經營家電、電子產品�����。松下創(chuàng)造的是:讓生活豐富多彩的“創(chuàng)意”��。向全世界的人們提供明天的生活方式提案����,為地球的未來和杜會的發(fā)展不斷做出貢獻。公司以綠色生活革新�、綠色商務革新為愿景����,始終以“為了使人們生活變得更加豐富�、更加舒適,并為了世界文化的發(fā)展作出貢獻”為經營理念從事著企業(yè)經營活動�����。

2. 方案實施

為了滿足松下制造的使用需求��,公司在跨界行業(yè)終端N5000上進行深度電源管理設計����,實現了平均每10秒鐘掃描上傳(WiFi)一次續(xù)航達12小時的需求,同時����,通過自行研發(fā)的軟解碼技術,加強了對松下制造特有的微型一維二維條碼的識讀性能����,從而完全的滿足了松下對終端產品的性能要求。

軟件使用方面����,智聯天地為松下制造建立了全過程追溯體系�,隨時再現倉儲和生產過程和用料追溯���,實現從供應商到采購收貨再到生產加工和質檢最后到達消費者手中的全過程���,并通過網絡系統(tǒng)實時將數據上傳到數據庫中,明確知道每個生產環(huán)節(jié)的來源和去處���。針對不良品的記錄制造��,從原有的每個班次反饋一次到實時記錄上傳�,確保生產產能和質量的全稱監(jiān)控�����,有效打通了制造生產的每個環(huán)節(jié)���。

3. 價值分析

l 提高數據準確性,精確員工績效考核

l 提高生產效率�,在有限的工作時間讓員工發(fā)揮更大的工作能力

l 安卓定制系統(tǒng)結合動態(tài)電源管理,續(xù)航更持久

l 3G/4G網絡數據傳輸��,提高數據實時性���,增強客戶滿意度�。